Способы передачи аналоговых измерений в АСУ

Построение промышленных автоматизированных систем выполняется по принципу агрегирования, то есть набора из разных компонентов в один единый комплекс. Выполненная таким образом система классифицируется, как агрегатный комплекс. Компоненты комплекса это: датчики, исполнительные механизмы, логические устройства, управляющие исполнительными механизмами на основе информации от датчиков или других подчинённых подсистем. Комплексы бывают разные, в зависимости от решаемой ими задачи, но какими бы они ни были, между компонентами должна быть надёжная связь.

Связь может быть реализована цифровыми или аналоговыми каналами, по медным проводникам или оптическим. До развития электроники, например, монтировали импульсные трубки, чтобы вывести на диспетчерский щит показания давления или расхода, а для контроля температуры прокладывали специальные кабели или применяли специальные схемы подключения датчиков. О том, по каким стандартам и законам это происходит, рассмотрим в настоящей публикации.

Содержание

- Понятие измерительного канала и его структура

- Принцип действия

- Унифицированные сигналы напряжения информационной связи

- Токовый сигнал измерительной связи (токовая петля)

- Схемы подключения по токовой петле

- Больше информации по токовой петле с NAMUR NE 43

- Цифровые протоколы HART и BRAIN на основе токовой петли

- Заключение

Понятие измерительного канала и его структура

Измерительный канал - это измерительная система, состоящая из первичного преобразователя и устройства индикации, регистрации или обработки, связанных между собой линиями информационной связи. Ещё внутри канала могут быть сколько угодно промежуточных преобразователей. Назначение канала — передать значение измеряемой величины (переменной техпроцесса) с наименьшими потерями.

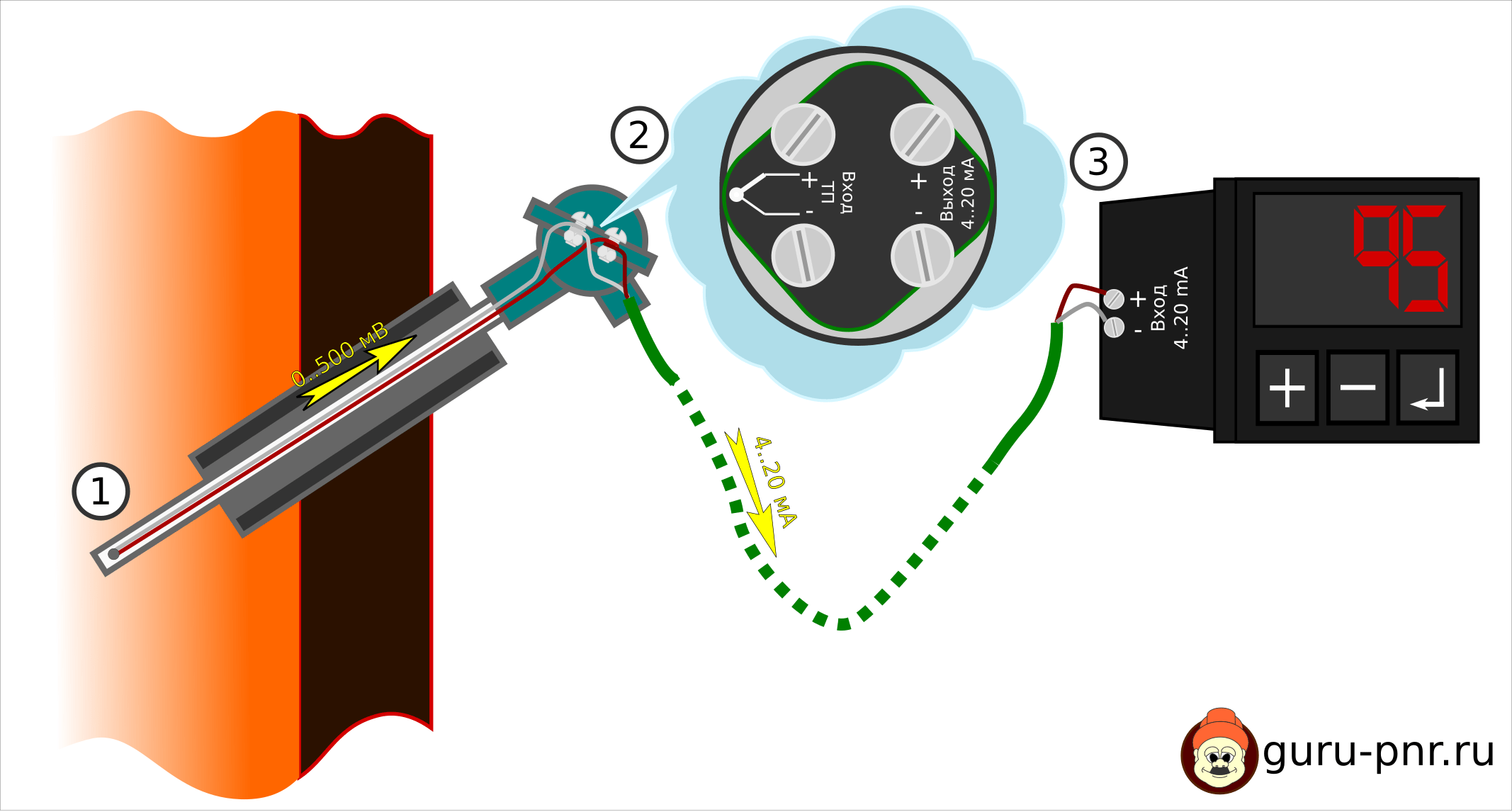

На рисунке позиция 1 — первичный преобразователь или датчик, преобразующий переменную техпроцесса — температуру в пропорциональный сигнал напряжения 0..500 мВ. Встроенный в головку термопары промежуточный преобразователь 2 преобразует сигнал 0..500 мВ в унифицированный сигнал 4..20 мВ, поступающий на вход индикатора 3. Вместо индикатора 3 может быть что угодно: регистратор, регулятор, ПЛК. Всё это вместе образует измерительный канал.

Связь между точками 2 и 3 — как раз и есть та самая информационная связь, которая нужна для сбора (агрегирования) воедино (в комплекс) всех компонентов в систему контроля технологического процесса.

Существуют решения, когда датчик подключается напрямую к прибору без дополнительной информационной связи: у принимающего прибора может быть специальный вход для подключения, например, термопар или термосопротивлений. Для чего же тогда нужны эти промежуточные преобразования?

Во-первых, это обеспечивает универсальность: каждая система уникальна и может состоять из различных датчиков. Никто не знает заранее, сколько в системе будет термопар, сколько термосопротивлений, сколько датчиков положения и прочих датчиков, имеющих различную природу выходного сигнала. Если говорить о ПЛК, который обрабатывает все сигналы с датчиков, то решением может быть применение для каждого типа сигнала своего входного модуля. Но тогда скорее всего потребуется приобрести больше входных модулей, потому что даже для одной термопары придётся покупать свой, а оставшиеся входа уйдут в ненужный резерв.

Можно, конечно, сделать входные модули универсальными — такие решения есть. Но это опять будет дорого, потому что вносит в систему избыточность: зачем платить за универсальный вход, если весь срок службы прибор будет работать только с одним типом датчика?

Во-вторых, экономия на кабелях. Если у вас множество термопар типа S или R, то при большой длине связи между датчиком и прибором, проще поставить преобразователи сигнала, чем платить за дорогой кабель. Для термосопротивлений вообще можно заменить 4-х жильный экранированный кабель на двухжильный, что тоже дешевле и проще. А это еще и сокращение времени простоя оборудования при повреждении кабеля, потому что то, что дешевле — достать проще и быстрее.

Так, вот, чтобы не было такого — кто в лес, а кто по дрова — был разработан и принят ГОСТ 26.011-80, определяющий какой должна быть эта информационная связь.

Принцип действия

Измеренный сигнал (температуры, давления, частоты) преобразуется в определённую величину постоянного напряжения или тока, пропорциональную измеренному сигналу. Шкала измерительного датчика "вгоняется" в унифицированную шкалу промежуточной величины: например, если датчик температуры имеет диапазон от -45°С до 150°С, то для унифицированного диапазона 4..20 мА значение 4 мА будет соответствовать -45°С, а 20 мА будет соответствовать 150°С. Налицо потеря в точности. Чтобы этого избежать, берут не диапазон измерения датчика, а некий технологический диапазон. Например, если этим же датчиком измеряют температуру воды, то разумнее было бы за 4 мА брать 0°С, а за 20 мА брать 80°С.

Кроме этого, бывают реверсивные сигналы (например, частота вращения двигателя): при вращении вперёд диапазон скорости кодируется напряжением 0..10 В, а при вращении назад от 0..—10 В. Где 0 В соответствует остановленному валу, а 10 В или —10 В соответствует максимальной скорости в одном и противоположном направлении.

Унифицированные сигналы напряжения информационной связи

Самый простой из рассматриваемых способов информационной связи организуется постоянным напряжением пропорционально изменяемым измеряемой величине технологического процесса. ГОСТ 20.011-80 для агрегатных комплексов определяет следующие диапазоны:

| При нереверсивном сигнале, В | При реверсивном сигнале, В |

|---|---|

| 0..5 | ─── |

| 1..5 | ─── |

| 0..10 | —10..10 |

Преимущества информационной связи по напряжению:

- Простота реализации: например, достаточно потенциометра, чтобы организовать простейший задатчик или датчик положения;

- Простота наладки: достаточно иметь мультиметр, измеряющий постоянное напряжение.

Но у этого способа есть существенные ограничения:

- Если расстояние, на которую нужно передать сигнал довольно большое, то появляется погрешность в виде падения напряжения, поэтому на входе в измеритель величина напряжения будет меньше, чем на выходе источника;

- Сигнал напряжения очень чувствителен к внешним помехам, которые могут его искажать;

- Невозможно выполнить диагностику измерительной цепи (если цепь оборвана или замкнута накоротко - результат один и тот же - 0 В), поэтому регистрирующий прибор не сможет предупредить оператора о неисправности.

- При использовании длинных проводов сказывается емкость кабеля, что замедляет реакцию системы;

- Не рекомендуется применять во взрывоопасных условиях из-за возможности возникновения искры.

Токовый сигнал измерительной связи (токовая петля)

Если в качестве выходной величины регулировать не напряжение, а ток в пределах 0..20 мА. Это более дорогой способ, но он уменьшает недостатки сигнала напряжения:

- Искажение сигнала за счёт падения напряжения в длинных проводниках по принципу действия исключено: регулятор подстраивает ток в зависимости от сопротивления цепи, а ток в цепи всегда один и тот же в любой её точке (если нет обводных цепей);

- Токовый сигнал слабо чувствителен к внешним наводкам;

- Наличие тока в цепи контролирует целостность цепи: цепь уже замкнута накоротко, когда по ней протекает ток и это нормальный рабочий режим. Если цепь будет оборвана, ток исчезнет.

Однако, нетрудно понять, что применяя этот способ невозможно отличить, когда произошёл обрыв провода, а когда значение технологической величины соответствует 0 мА: Например, если нижний предел расходомера 30 м3/ч соответствует 0 мА, а верхний предел 1000 м3/ч соответствует 20 мА, то и при обрыве провода система будет регистрировать 30 м3/ч, хотя фактический расход будет существенный.

Выходом из этой ситуации было предложено применять унифицированный диапазон не 0..20 мА, а 4..20 мА. Таким образом, при 30 м3/ч на выходе регулятора будет 4 мА, а при обрыве провода 0 мА. Этот ток 4 мА является током контроля цепи.

Схемы подключения по токовой петле

Еще одно существенное преимущество диапазона 4..20 мА: его введение позволило перейти к двухпроводной схеме подключения, которая является и измерительной, и питающей одновременно. В большинстве случаев тока до 4 мА достаточно для питания внутренней схемы измерительного прибора.

Будучи у темы, стоит отметить, что существует понятие активного и пассивного выхода датчика. Пассивный датчик подключается ко внешнему источнику питания и регулирует в его цепи ток (подобно переменному сопротивлению). Датчик с активным выходом сам генерирует выходной сигнал (является источником тока).

Ниже приведены различные комбинации подключения датчиков к различным измерительным приборам:

Для токовых сигналов ГОСТ 20.011-80 определяет значения:

| При нереверсивном сигнале, мА | При реверсивном сигнале, мА |

|---|---|

| 0..5 | —5..+5 |

| 0..20 | ─── |

| 4..20 | ─── |

На практике для реверсирования применяют -20..0..20 мА и даже 4..20. Всё зависит от конкретной системы.

Больше информации по токовой петле с NAMUR NE 43

Применение токового сигнала 4..20 мА оказалось настолько удачным, что позволило ещё расширить передаваемую диагностическую информацию за счёт введения дополнительных поддиапазонов. Разработкой и стандартизацией этой задачи занимается международное объединение пользователей по автоматизации технологии и цифровизации в промышленных процессах (Normenausschuß für Meß- und Regelungstechnik — NAMUR). Вот что они предложили для диагностики состояния датчика:

| Состояние | Диапазон токовой петли |

|---|---|

| Рабочий диапазон | 4..20 мА |

| Измеряемая величина ниже диапазона токовой петли | 3,8..4 мА |

| Измеряемая величина выше диапазона токовой петли | 20..20,5 мА |

| Неисправность передатчика | 3,6..3,8 мА |

| Обрыв провода | 0..3,6 мА |

| Короткое замыкание | >22 мА |

Как это работает? Расходомер, у которого настроена токовая петля 4..20 мА на пределы 30..1000 м3/ч, может сообщить системе, что наблюдаемая величина вышла за пределы диапазона: при снижении расхода ниже 30 м3/ч, токовый сигнал устанавливается на величину 3,8 мА; при превышении 1000 м3/ч, значение токового сигнала составит 20,5 мА.

Если вдруг расходомер при самодиагностике обнаружил внутреннюю неисправность или неготов к работе, то согласно стандарта NAMUR в таких случаях на выходе устанавливается ток 3,6..3,8 мА.

Таким образом регистрирующий прибор "понимает", в каком состоянии датчик и может сигнализировать об этом оператору или диспетчеру с последующим переводом техпроцесса в аварийный режим работы.

Кстати говоря, NAMUR применяется и для контроля цепи с релейными контактами. Вот такая нехитрая схема позволяет контролировать обрыв проводника какого-либо дискретного контакта NAMUR:

Красная пунктирная линия обозначает идеальную вольтамперную характеристику входа NAMUR. Вход имеет встроенный источник напряжения холостого хода 8,2 В и входное сопротивление около 1 кОм. Жёлтая зона показывает разброс напряжения питания источника входа. Состояние контакта определяется по величине тока, протекающего в цепи. Из схемы видно, что она контролирует все четыре возможные состояния:

| Диагностика | Состояние | Ток в цепи, мА |

|---|---|---|

| Норма | Контакт разомкнут | 0,2..2,1 |

| Контакт замкнут | 2,1..6,0 | |

| Отказ | Обрыв кабеля | менее 0,2 |

| Замыкание в кабеле | более 6,0 |

Такая схема применяется во взрывоопасных зонах, так как исключает искрообразование за счёт ограничения тока цепи до 10 мА. И хотя она применяется для контроля дискретного сигнала, по-сути является аналоговой.

Цифровые протоколы HART и BRAIN на основе токовой петли

Наиболее продвинутым способом является технология передачи дополнительной информации по токовой петле. Существуют две такие технологии — это HART (Highway Addressable Remote Transducer — Адресуемый по шине удалённый передатчик) и BRAIN от Yokogawa. Они позволяют производить удалённо настройку датчика и читать диагностическую информацию.

Принцип работы — наложение на токовую петлю частотно модулируемого сигнала. Так как основной сигнал токовой петли изменяется довольно медленно, то на него накладывают синусоидальный сигнал. Частота синусоидального сигнала есть информация о двоичном состоянии каждого бита цифровой информации:

| Протокол | Логическая "1" | Логический "0" |

|---|---|---|

| HART | 1200 Гц | 2200 Гц |

| BARIN | нет модуляции | 2400 Гц |

Частотный сигнал легко отделить от полезного сигнала по токовой петле, тем более, что частота его фиксированная.

Подробнее о технологии передачи данных по HART можно прочитать в статье Применение технологии HART при производстве ПНР. Ещё HART-модемы применяются в качестве шлюзов для построения автоматизированных комплексов, где с одной стороны полевые устройства опрашиваются по токовой петле по протоколу HART, а с другой — отвечают по протоколу Modbus.

Заключение

Разумеется, тот же принцип справедлив не только для аналоговых входов, но и для аналоговых выходов: выходные сигналы для задания (например, положения регулирующего клапана) передаются точно таким же образом. Поэтому, для проверки информационных связей можно использовать обычный мультиметр, измеряющий постоянное напряжение или ток. Для тока потребуется каждый раз разрывать цепь для подключения прибора. Иногда это недопустимо. В этом случае можно применять специальные токовые клещи, например, Fluke 771 и им подобные. Они довольно точно отображают величину протекаемого тока по цепи без отключения проводников.

Однако, полноценная наладка измерительных каналов требует выполнения проверки с имитацией сигнала от датчика во всём диапазоне. Для этих целей применяются специальные устройства — калибраторы. Они умеют не только измерять выход с полевого устройства, но и задавать своё требуемое значение. Для этого подключенная к датчику цепь переключается на выход калибратора. Калибратором задаются не менее 5 значений, в которых обязательно присутствует 0% и 100% измеряемой величины. Для каждого заданного от калибратора значения проверяется показание на регистрирующем приборе, АРМ или панели визуализации. Таким образом проверяется целостность канала и правильность настройки коэффициентов и оборудования. Только после проведения этой процедуры измерительный канал считается проверенным и может быть введён в работу.

Хочу подчеркнуть, что это не поверка, а проверка! Поверка нужна для подтверждения метрологических характеристик устройств (т. е., поверка подтверждает, что отклонение измеряемой величины от выходного сигнала датчика находится в заявленном диапазоне) и при наладке не проводится. Устройство к моменту наладки уже должно быть поверено заранее. Проверка же нужна для подтверждения правильности работы измерительного канала: что показаниям на измерительном приборе можно доверять.

Проверку измерительного канала требуется проводить согласно методики РД 153-34.0-11.205-98. Но это уже другая история.